第1工程 製品受入

お客様から支給された製品に受入検査を実施致します。キズ・汚れなどが無い事を処理前に確認し、もし不具合が発見された場合には、お客様に確認の御連絡を致します。

第2工程 洗浄

脱脂

真空装置内は、油分などを非常に嫌う為、加工時に付着した油、人の手などで付着した脂などを、有機溶剤などを用い脱脂洗浄致します。

研磨

変質層・酸化層などがあり得る場合には、研磨剤などでの研磨、もしくはショットブラストで、表面層を除去します。お客様とご相談させていただき、表面状態の仕上がりの仕様などを決定致します。

仕上げ

脱脂洗浄・研磨処理で、汚れ除去が不十分な箇所がないかを確認し、正常にコーティングが出来る表面状態にします。

第3工程 検査

洗浄後、しっかりと目視での外観検査を実施します。製品を成膜治具に取り付ける前に、成膜前の最終確認をします。

第4工程 製品取付

製品を治具に取付の際、傷などを付けないよう、細心の注意を払い成膜治具に取り付けます。

治具

成膜治具に関しては、試作等で数量が少ない場合ワイヤーなどでの括り付け、またはボルト止めなどで対応させて頂きます。数量が多い場合の時には、治具製作などのご相談をさせて頂く場合がございます。

マスク

製品により、成膜したくない箇所がある場合には、治具、またはSUS箔などでマスキングを行います。

仕様確認

装置内に入れる前に、仕様を確認し、コーティングをする箇所が間違いないかを確認します。

検査・洗浄

取付後、ゴミ・汚れの付着がないか目視にて確認し、溶剤での拭き取り・エアーブローを行います。ゴミ・汚れなどは、膜剥離の原因になり得るので、注意して

第5工程 成膜

加熱処理

基板を加熱し、内部に残存しているガスを放出させ、成膜しやすい状態にします。製品によっては、あまり加熱をかけられない物もあるので、事前にご相談させていただくことがございます。

ボンバード処理

成膜前に、真空槽内でArイオンを基板に叩きつけ、基板表面をクリーニングします。

成膜

ターゲット(物質)、又は基板の形状・材質により、それぞれに適した装置条件を整え成膜をします。物質によってはガスを投入し、化合させたりします。

冷却

成膜後、加熱された状態の製品をすぐ大気にさらしてしまうと、酸化してしまう恐れのある製品もある為、製品を100℃以下に冷却後装置から取り出します。

第6工程 検査

成膜後の製品に不具合がないか、出荷前に確認致します。仕様によっては、外観・膜厚測定・密着力テスト等を行い、しっかりと成膜がなされているかの確認を行います。不具合・不良等が発生した場合、すぐお客様への確認を致します。

第7工程 梱包・出荷

製品を運送中に傷付けてしまわないよう、個別に梱包し出荷致します。

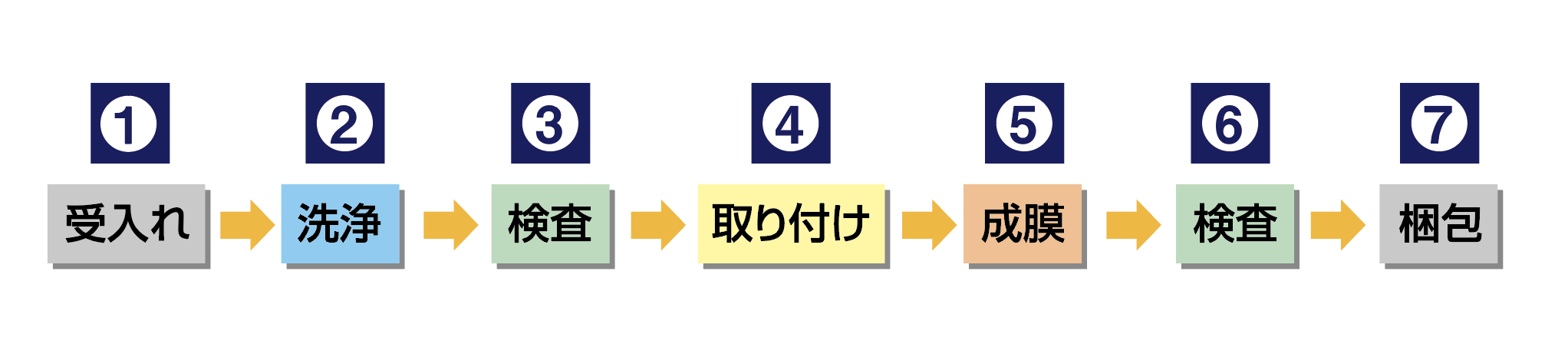

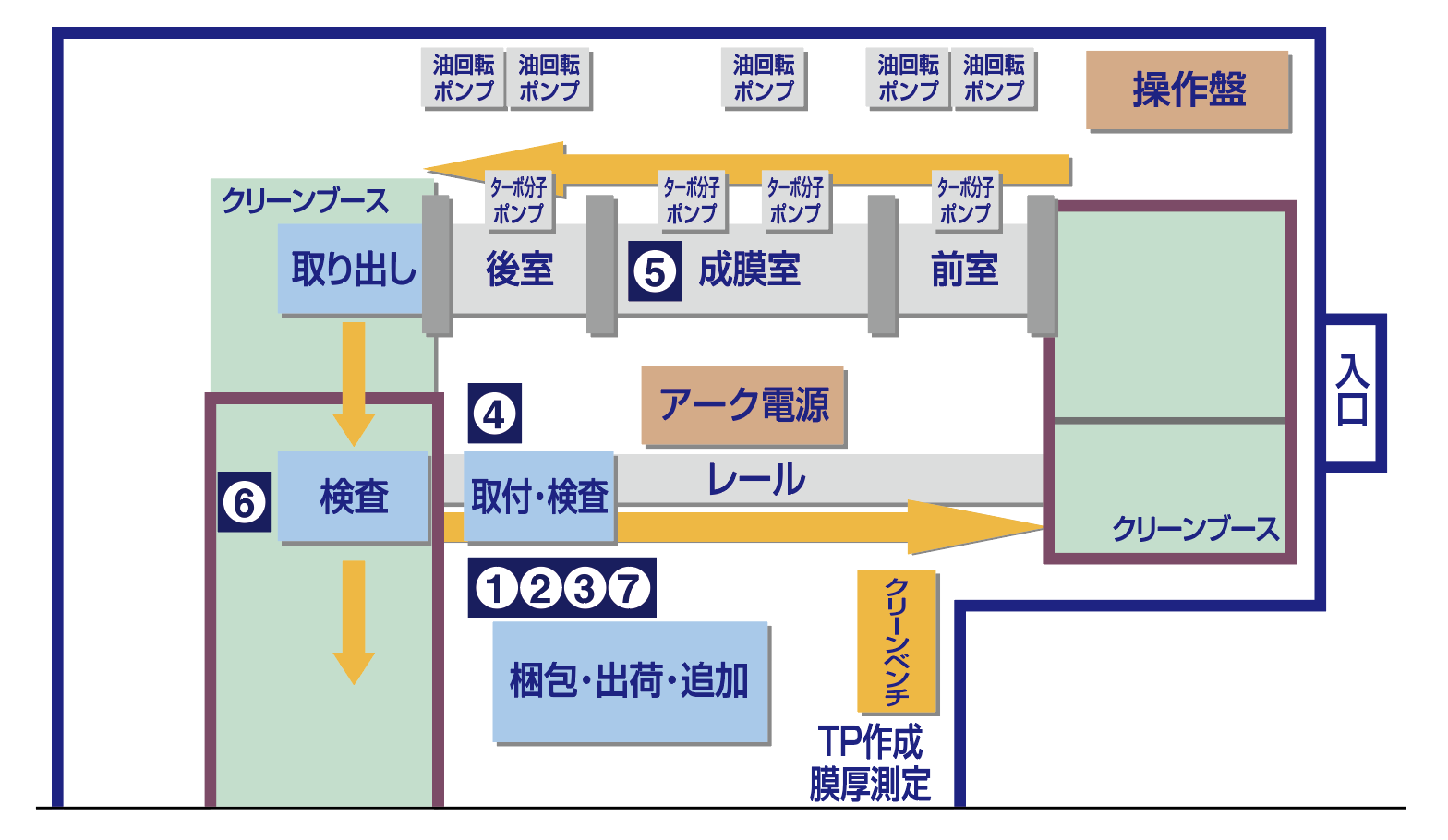

作業工程図

金属コーティングのご依頼における注意事項

①製品の膜厚について

コーティング処理バッチに製品と同材質のテストピースを入れます。

テストピースの測定により製品を保障する形となります。実製品とテストピースによる多少の差異はご了承願います。

②発送時の送料について

製品サイズによっては別途送料をいただく場合があります。

③配送について

成膜完了製品は、大きさ、精密度に関わらず運送業者での配送となります。

指定の運送業者があれば明記ください。

④変形、歪みに関して

コーティング処理温度は400℃前後となります。低温条件の場合250℃前後となります。

上記処理温度下でも変形、歪みが無い基材であることが前提条件となりますが、

変形、歪みの恐れがある場合は別途ご相談ください。

⑤コーティング時の保持について

コーティング作業において基材の一部にワイヤーやボルトでの固定をします。

よって基本的に保持部分はコーティングがなさらないものとなります。

全面コーティング依頼の場合は別途ご相談となります。

⑥内径部へのコーティングについて

コーティングが内径部になる場合、弊社のコーティング法では内径部への成膜を不得意とするため膜厚が薄くなる、色味が変わる等の箇所が発生いたします。内径部へのコーティングは出来なりとなります。

⑦マスキングについて

マスキングをする際にコーティング部との境界をはっきりさせたいなど、マスキングの精度を高めたいといった要望から専用の治具を製作した場合、追加費用が発生いたします。

⑧基材の洗浄について

弊社での基本となる洗浄で落ち切らない汚れ、シミ、脂、錆び等がある場合、特殊洗浄や磨き作業を行う事となりますが、その際に別途追加洗浄費がかかる場合があります。

⑨受け入れについて

弊社ではその支給基材が弊社への入荷時点で不良品であるか否かの判断ができないため、弊社へ送付された基材はすべて検査合格品とみなします。従って、弊社の受入検査においてキズや打痕、シミやサビなどの腐食、欠損など明らかな外観不良が発見されたとしても、処理はその状態のまま進めさせていただきます。なお、これらの外観不良に起因した剥離などのコーティング不良が生じた場合、弊社ではその責を負う事はできません。

⑩納期に関して

弊社の生産スケジュールを崩してまで納期を優先される場合、特急料金が発生する場合があります。